TEORIA DEL TAMIZADO

Una vez que el material está en la superficie del tamiz, intervienen dos procesos que

posibilitan la clasificación:

LA ESTRATIFICACION

Que es el proceso por el cual las partículas de mayor tamaño ascienden hacia la superficie del material, mientras que las de menor tamaño se esparcen en los espacios y encuentran camino hacia la superficie de la malla.

Los factores interrelacionados que afectan la estratificación son:

1.- El flujo del Material, que es función de las especificaciones de tamizado medio, profundidad de la camada, características del movimiento (impulso, golpe) y pendiente de la malla.

2.- Las características del golpe, según su amplitud, dirección de rotación, tipo de movimiento y frecuencia.-

3.- La humedad superficial, un alto grado de humedad superficial dificulta la

estratificación.

PROBABILIDAD DE SEPARACION.

El proceso de separación de las partículas será más eficiente, mientras más homogeneo sea su tamaño con respecto a la abertura de la malla. Por lo tanto la probabilidad de separación de las partículas será función de la razón entre los tamaños de ellas y la abertura de la malla.

Las diferencias de tamaño entre partículas determinará una buena o mala separación.

Las medidas de las partículas cuyo diámetro excede 1,5 veces la abertura de la

malla (d > 1,5 a), son prácticamente

irrelevantes con respecto al resultado del tamizado. Lo anterior incide en un mayor

gasto y consumo de energía.

A su vez las partículas (d < 0,5 a), son también de menor importancia,

considerando que estas pasan fácilmente a través de la abertura del tamiz.

Las partículas cuyo diámetro corresponda al intervalo (0,5 a - 1,5 a) son llamadas "CLASES CRITICAS" y determinarán la eficiencia y capacidad del tamizado.

Por lo tanto es de suma importancia la correcta elección del tamaño de abertura de

la malla; ya que las partículas inferiores a 0,5 a siempre requieren cuidados antes de

ser tratadas y aquellas superiores a 1,5 a tienden a obstruir las aberturas antes de

finalizar el proceso, dejando el tamizado con material retenido.

CLASIFICACION MECANICA.-

La tasa de flujo de material a través de la superficie de la malla será variada, dependiendo del grado de estratificación y probabilidad de clasificación.

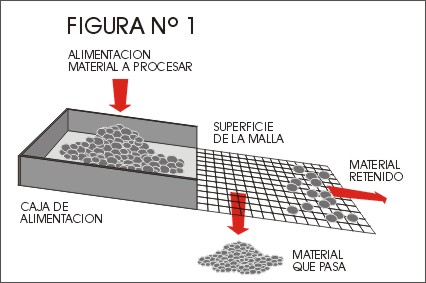

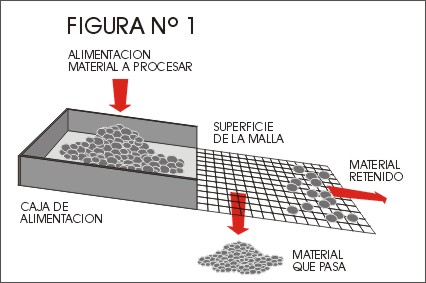

Cuando el material es introducido en la caja de alimentación del harnero, la vibración induce a la estratificación del material.

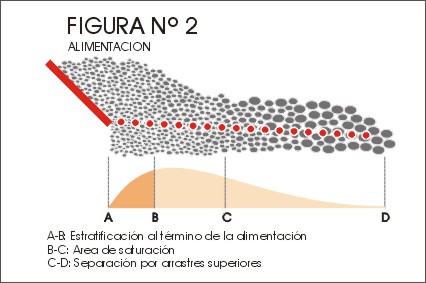

En la Figura N° 2 se observa que desde el punto "A" hasta "B" con máxima estratificación en "B", la mayor cantidad de partículas removidas ocurre entre "B" y "C", estado de saturación del tamiz, el cual es el punto más alto de probabilidad de separación, porque el porcentaje de partículas finas es mucho menor, en tamaño respecto a la abertura del tamiz. Siguiendo la curva de saturación, el área de menor probabilidad de selección se encuentra entre los puntos "C" y "D".

En el área definida por los puntos "C" y "D" la relación del tamaño de las partículas es mayor y la probabilidad que pasen a través de la abertura es menor.

El esquema típico de la Figura N° 2 muestra que la perfecta separación (100 % de eficiencia) no es comercial, puesto que desde el punto "D" la capacidad de paso a través de la malla es extremadamente bajo. Teóricamente, para una separación absolutamente perfecta, la malla tendería a un largo infinito ya que la curva tiende a ser asintótica con respecto al eje de las X.

De lo anterior se desprende que un tamizado del orden del 90 al 95 % de eficiencia, es considerado perfecto desde un punto de vista comercial.

Una "perfecta separación" es definida por el standard de pasar por un análisis de tamizado, donde una muestra es retenida en una criba y las partículas de tamaño cercano le dan la oportunidad de encajar y tratar de pasar ellas mismas por períodos con rangos de uno a tres minutos. Comercialmente, esto equivale a mantener el material recorriendo una malla de 30 a 60 mts de largo, en consecuencia que una longitud de 7,2 mts. es el mayor largo que una malla se fabricaría comercialmente.

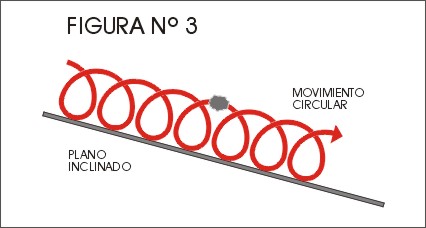

MOVIMIENTO DE VIBRACION

La vibración es producida en las mallas inclinadas por un movimiento circular en un plano vertical de 1,5 a 6 mm de amplitud y 700 a 1000 ciclos por minuto.-

Para una separación de calidad, es necesario una buena razón entre la amplitud y la frecuencia. Es deseable que cuando el material viaje sobre la malla, no caiga en la misma abertura pero al mismo tiempo, que no salte muchas aberturas. Para obtener semejante resultado se debe observar lo siguiente:

Grandes Aberturas: Mayor Amplitud - menor velocidad

Pequeñas Aberturas: Baja Amplitud - alta velocidad

En mallas inclinadas, el movimiento vibratorio es circular en un plano vertical. La

vibración levanta el material produciendo estratificación y las partículas viajan sobre la

superficie de la malla debido al movimiento vibratorio e inclinación.

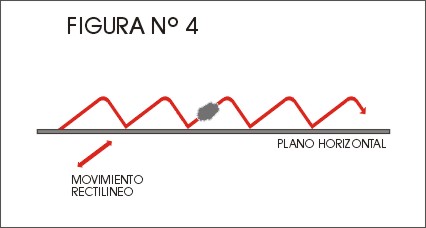

En una malla horizontal, el movimiento podría llegar a ser capaz de transportar el

material sin la ayuda de la fuerza de gravedad.

El movimiento rectilíneo en un ángulo de aproximadamente 45º con respecto a la horizontal produce una componente mejorada para la estratificación y una componente mejorada para la probabilidad de separación del material que pasa por la malla.

EFICIENCIA DEL TAMIZADO

Una de las mayores preocupaciones en la clasificación es la eficiencia de seleccionado. Básicamente, la eficiencia se mide en cuanto material "que pasa ", permanece en el material "retenido ".

Una operación con baja eficiencia puede causar serios problemas, entre los cuales, los siguientes son algunos de ellos:

1. - Sobrecarga de un circuito cerrado de chancado.

Un tamizado de baja eficiencia genera mas material de recirculación, como parte del

material que puede pasar a traves de la malla de retorno al circuito, reduciendo el

material de salida y sobrecarga, las cintas y demás equipos auxiliares.-

2. -Incumplimiento de las Especificaciones del Producto.-

Una clasificación en la etapa final operando con baja eficiencia puede generar productos contaminados con partículas de tamaño fuera de especificación.-

Hay dos métodos más comunes de calculo de la eficiencia de seleccionado dependiendo si el producto deseado estará en el material retenido en la malla ó en el material que pasa.-

EFICIENCIA DE REMOCION DE BAJOTAMAÑO.-

Si el material retenido es considerado "el producto", es deseable tener el mínimum de material bajo tamaño.

La eficiencia de remoción del material bajo tamaño es dada por las siguientes fórmulas:

E1 = 100 – b (1) *

Donde :

b = |

% ( ó tph) de material de tamaño mayor que la abertura x 100 ( 2) ** |

% ( ó tph) de alimentación de material retenido realmente |

* del análisis del material de alimentación

** del análisis del material retenido sobre la malla.

EFICIENCIA DE RECUPERACION DE BAJO TAMAÑO.-

Si el bajo tamaño es considerado como el producto, es deseable recuperar el máximo de material bajo tamaño.

Las fórmulas de eficiencia son:

E2 = |

% ( ó tph ) de alimentación de material que pasa . x 100 * |

% ( ó tph ) del total de material bajo tamaño susceptible de pasar ** |

E2 = |

100 ( a - b) x 100 |

(100 – b) a |

donde

a = % de material que pasa en % del material de alimentación

b = % de material bajo tamaño en material retenido en % del material retenido.

Ejemplo :

Del análisis de la alimentación del deck, 90 % ( ó tph ) es bajo 1", pero solo el 81 % pasa a través del seleccionado:

90 % = puede pasar

10 % = sobretamaño

81 % = pasa

100 – 81 = 19 % es retenido

19 - 10 = 9 % pasa

a = 90 %

b = ( 9 : 19 ) 100

De acuerdo a las fórmulas presentadas, las eficiencias son :

A) Eficiencia de Remoción de Bajo Tamaño :

De la fórmula (1)

E1 = 100 % - 47 % = 53 %

De la fórmula (2)

E1 = (10 : 19 ) 100 = 53 %

Donde : 10 % es el % de alimentación que es de tamaño mayor

19 % es el % de material retenido

B) Eficiencia de recuperación de bajo tamaño.-

E2 = ( 81 : 90 ) x 100 = 90 %

81 % que pasa realmente

90 % que podría pasar

E2 = 100( 90- 47 ) x 100 = 90 %

90( 100- 47)

EFICIENCIA Y VELOCIDAD DE ALIMENTACION.

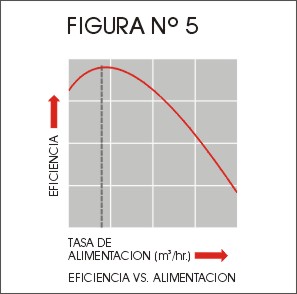

Para un juego de mallas dado y un material característico, la mayor o menor eficiencia depende de la velocidad de alimentación ( tasa de alimentación ) como lo muestra la figura 5. ( eficiencia referida como eficiencia de recuperación de bajo tamaño ).